Производство и технологии

Современный подход к производству смазочных материалов: полный цикл от разработки до поставки

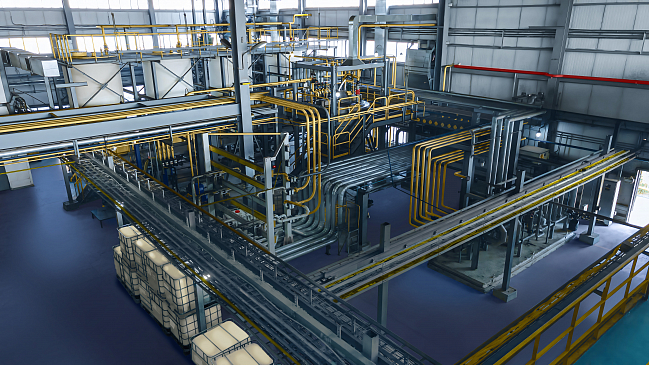

Производственные мощности ТОО HILL Corporation

100 000 тонн в год

8 000+ тонн в месяц

270+ тонн в сутки

1500 т/год пластичных смазок

60 000м² - площадь завода

1600м² - цех регенерации отработанных масел

500м² - цех производства пластичных смазок

2000м² - склад для упакованной, готовой продукции

1700м² - цех смешения смазочных материалов (блендинг)

1000м² - цех разлива и фасовки готовой продукции

700м² - экструзионно-выдувной цех

52 РЕЗЕРВУАРА: 14 х 400м³, 28 х 100м³, 4 х 60м³, 2 х 50 м³, 4 х 25м³

30 УСТАНОВОК по производству смазочных материалов и пластичных смазок

13 ЛИНИЙ По разливу и фасовке смазочных материалов и пластичных смазок:

16 СМЕСИТЕЛЬНЫХ РЕАКТОРОВ в производстве смазочных материалов, регенерации отработанных масел и пластичных смазок.

СПИСОК ОБОРУДОВАНИЯ

Завод по производству смазочных материалов

Запуск комплекса: 2010 год

Мощность: 100 000 тонн в год

Персонал: 300 специалистов

Вместимость: 3000 тысячи тонн хранения готовой продукции

Технологии: FMC Technologies, США

Тип транспорта: железнодорожный и грузовой

Объем: 570 м³/час

Производитель: АО АОМЗ ("Азовский Оптико-Механический Завод"), Россия. (J. S. C. "AOMZ")

Насосная станция

Количество насосов: 18 единиц

Производительность: от 15 до 30 литров в секунду

Производитель: Blackmer Anderson (США), Eaton (США)

Резервуарный парк для базового масла

Количество: 8 резервуаров

Объем: 400 м³

Производитель: ТОО ЮСТАЛЬКОН, Казахстан

Количество: 4 резервуара

Объем: 25 м³

Производитель: ЗСК (“Завод строительных конструкций”), Казахстан

ABB (Automated Batch Blending) - Автоматический смеситель партиями

Объем: 13 м³

Производительность: 9 тонн в час

Материал смесителя: Нержавеющая сталь

Материал перемешивающего устройства: углеродистая сталь

Производитель: Lightnin, США

DDU (Drum Decanting Unit) - Устройство для опорожнения бочек с присадками

Производительность: 6 м³ в час

Производитель: FMC Technologies, США

Производительность: 30 тонн в час

Производитель: FMC Technologies, США

Резервуарный парк для готовой продукции

Количество: 8 резервуаров

Объем: 100 м³

Производитель: ТОО ЮГСТРОЙСТИЛ, Казахстан

Multifunctional Manifold - Многофункциональный ручной распределительный манифолд

Параметры: Манифолд имеет восемь линий впуска и три линии выпуска, на установки залива готовой продукции в автомобильные цистерны, установки розлива готовой продукции в мелкую тару и бочки.

Производитель: FMC Technologies, США

Производительность линии: 50 бочек в час

Производитель: Teymasa, Испания

Blow moulding machines - Выдувные машины для производства канистр

Мощность: 42 кВт

Производитель: DEMAK, Турция

Small packing filling line - Линия розлива масел в мелкую тару

Производительность линии: до 2700 (1л); 2000 (4л); 1500 (5л)

Производитель: Albertina, Чешская Республика

Finished products warehouse - Склад готовой продукции

Объем: 1280 паллетомест на площади в 2000 м²

Состоит и следующих частей:

- Зона хранения готовой продукции в 205 литровых бочках.

- Зона хранения готовой продукции в малых 1,4,5 л упаковках.

В 2010 году HILL Corporation открыла новую главу в индустриальном развитии промышленности Казахстана и СНГ. Компания построила первый в стране производственный комплекс, оснащенный автоматизированным оборудованием европейского уровня, с производственным потенциалом свыше 100 000 тонн в год по компаундированию товарных смазочных масел и пластичных смазок.

Инвестиции в размере 50 миллионов долларов помогли реализовать автоматизированную систему смешения масел компании FMC Technologies, ставшую вершиной технологических достижений в Республике. Свыше 100 видов моторных, трансмиссионных, гидравлических и индустриальных масел отгружаются ежедневно в герметичной упаковке, спроектированной и изготовленной непосредственно на нашем заводе. Это обеспечивает безопасную доставку продукции до конечного потребителя как по Республике Казахстан, так и для экспорта.

300 наименований продукции и отраслевой опыт, зарекомендовали доверие мировых производителей техники. Продукция применяется в технике мировых брендов, включая: General Electric, Mercedes-Benz, MAN. Cummins, CAT. Komatsu, Allison, ZF. MAG, Volvo, MACK, Renault, Volkswagen. Используем только проверенные базовые масла: Chevron, Neste oil, Petronas, Exxon Mobil и Turkmenbashi, а наши присадки поставляются мировыми производителями: Chevron Oronite, Lubrizol, Infineum, Afton.

Вместе с нашей командой из 400 профессионалов, делаем неуклонные шаги к технологическому прогрессу, внедрив автоматизированные системы смешивания, которые исключают "человеческий фактор". В автоматических линиях розлива, системах подачи и подогрева бочек, системе распределения продукции каждый элемент работает как часть единого, тщательно отлаженного механизма. Наши металлические бочки и пластиковые канистры изготавливаются на европейском оборудовании в отдельном цеху завода, гарантируя безопасность и надежность. Каждый производственный этап подкреплен строгим контролем качества, соответствующим требованиям международных стандартов ISO 9001, ISO 14001, ISO 45001.

Уважаем наших клиентов и гарантируем своевременное выполнение заказов требуемого объема благодаря собственному резервуарному парку, способному хранить до 3000 тысяч тонн готовой продукции. Потребителями продукции считаются предприятия горно-металлургического комплекса, энергетического комплекса, нефтегазовой отрасли, предприятия железнодорожного транспорта, агропромышленного комплекса и другие предприятия. Продукция HILL Corporation представлена в каждом регионе Казахстана, а также представительства и дилеры присутствуют на экспортных рынках.

Находясь в сердце Евразии, открыты для мира. HILL Corporation экспортирует готовые масла в сопредельные страны и другие страны СНГ и ЕАЭС.

Производственный цикл смазочных материалов включает ряд этапов, начиная с исследования рецептуры и закупки сырья, и заканчивая упаковкой и отгрузкой готовой продукции, также предоставлением технической поддержки клиентам.

Схема производства товарных масел